| バリ |

バリとは、切削、研磨、プレス等、加工を行った際に発生する残材部分のことで、カエリと表現されることもある。その大きさや種類は加工される加工機の性能や種類によっても様々である。

前述したような工法で発生するバリを「切削バリ」や「研磨バリ」、細長く残ったバリを「ヒゲバリ」のように見た目でバリに俗称をつけていることもある。バリは、製品に悪影響を与えることが多く、製品納入後、客先クレーム(不適合品)のほとんどがバリに依存するという業種もあるという。また、バリが製品機能に問題ない場合においても組立て時、手を怪我するという理由から嫌われることもしばしば聞かれる。 |

|

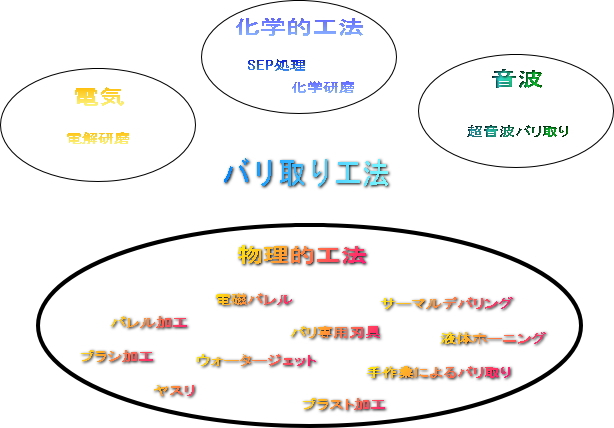

| バリ取り工法 |

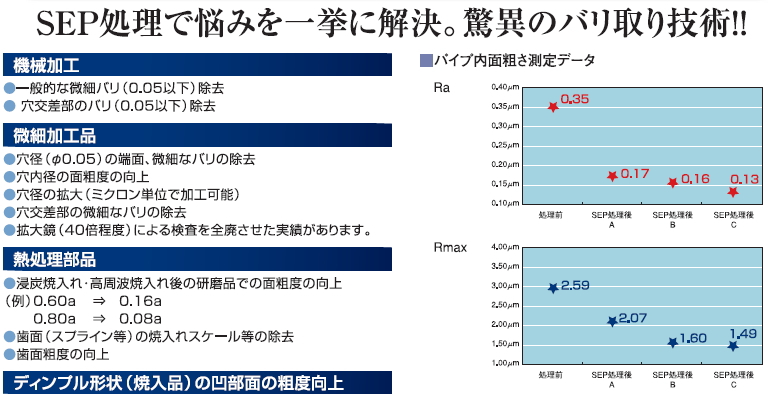

バリ取りには、様々な工法があり、それぞれ長所、短所がある。それは、当社のSEP処理にも言えることである。

また、長所、短所は、捉え方により異なることが多いので、いちがいに長所、短所と決定づけられるものではない。例えば、バリを取る上でシャープエッジを求められる方には、Rがついてしまう工法は、嫌われてしまうし、逆にRをつけたいのであれば、大歓迎となるであろう。 |

|

|

見せずして

魅せる! |

SEP処理は処理方法、処理液等がノウハウである為、工場見学は、一切出来ません。

但し、来客いただくことは、大歓迎で別室で処理目的を打合せさせていただき、少しお待ちいただきその間にSEP処理をして、処理が終わるとすぐにいっしょに観察していただき溶解量を確認しながら追加で処理したり処理液を変更したりということを行っております。

このお客様、立会いによる条件選定をある方から「おまえらは見せずして魅せるんだな」と言っていただきました。 |

|

| つぶやき |

当社の営業は、「SEP処理は、決して万能ではありません」と言います。(たぶん・・・・)

上記のように様々な工法がありますが、それぞれ良いとこ、悪いとこがあります。

良いとこ、悪いとこっていうのは、人により捉え方が異なり、「Rをつけたい」っていう人には、バリを除去する上でRがつく工法は好まれ、Rがつかない工法はその逆となり得る。

だから、S・E・P技研では出来ることと出来ないことを伝えて、要求事項を満足してもらってます。 |

|

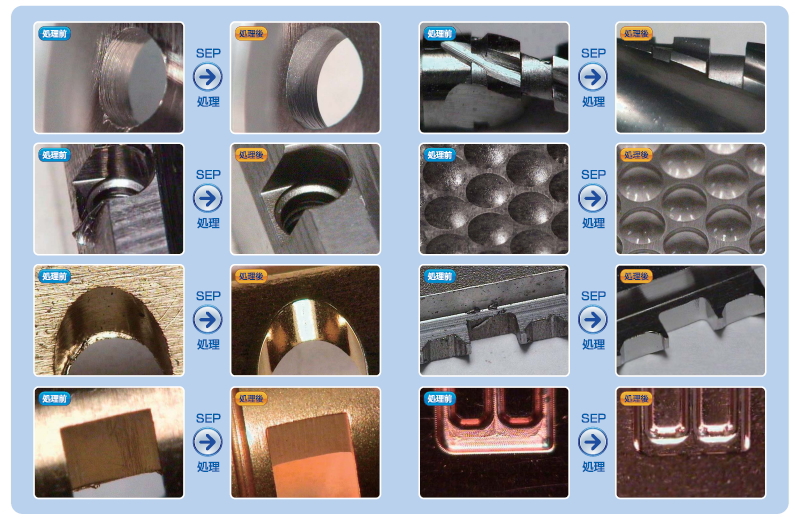

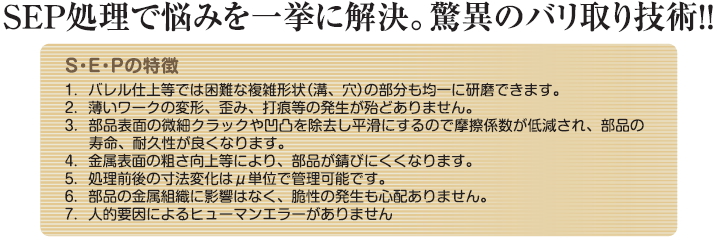

| SEP処理とは |

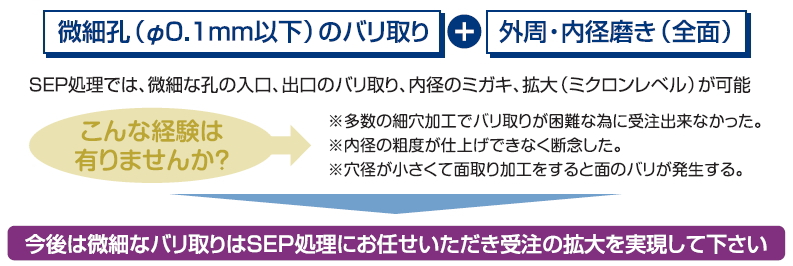

バリを除去したい製品を特殊な液(SEP処理液)に浸漬させると製品が溶解されます。

SEP処理は、製品を溶かしてバリを取る技術です。 |

|

| 特徴 |

液につけるだけなので物理的外力を受けません。つまり薄板であっても変形、打痕、歪みがありません。

部品表面の微細クラックや凹凸を除去し平滑にするので、粗さが向上します。

(材質によっては荒れることもあります)

液体ですからほぼ均一に処理可能です。また、液体の進入出来るところであれば極小穴の内部まで磨くことが可能です。

複雑形状の深穴や溝でツールが届かないような場所も処理出来ます。

処理前後の寸法変化はミクロン単位で管理できます。

受託加工(弊社にて処理をいたします)だから初期投資は必要ありません。

液体処理ですから、精密洗浄の代替技術として注目されています。(コンタミ、ダストの除去に)

金属の表面を溶かすだけですから、工程変更の手続きが容易に行えます。 |

|

|

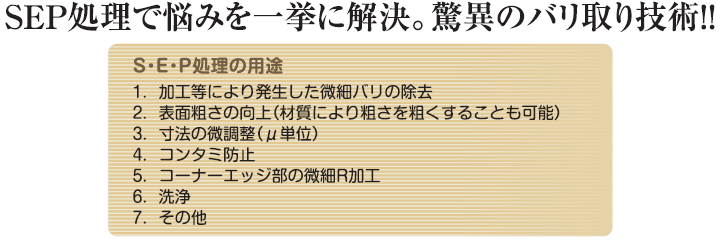

| 解説 |

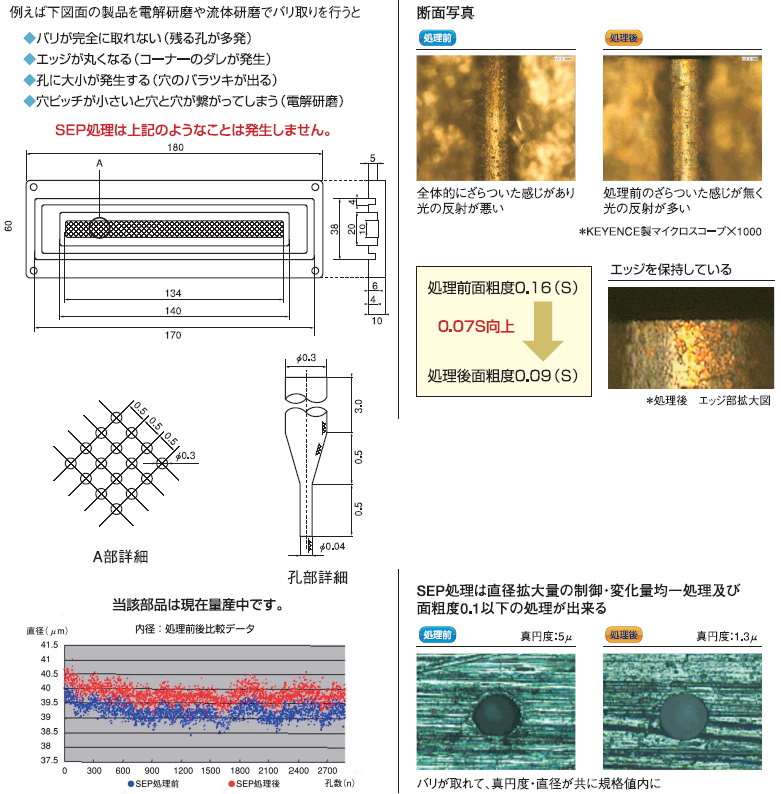

・ SEP処理は、バリを除去したい製品を特殊な液に浸漬し、

化学反応によりバリを除去する技術です。

・ バリは根の部分が組成変形しており、他の部位に比べ変化量が大きくなります。

・ また、バリの厚みは高さに対して薄いことが多く、

バリの厚みほど表面を溶解させるだけでバリは、脱落します。

さらに鋭角なバリは、他の平坦部分と比較すると溶解量が多い為、

バリの部分が早く除去されます。 |

|

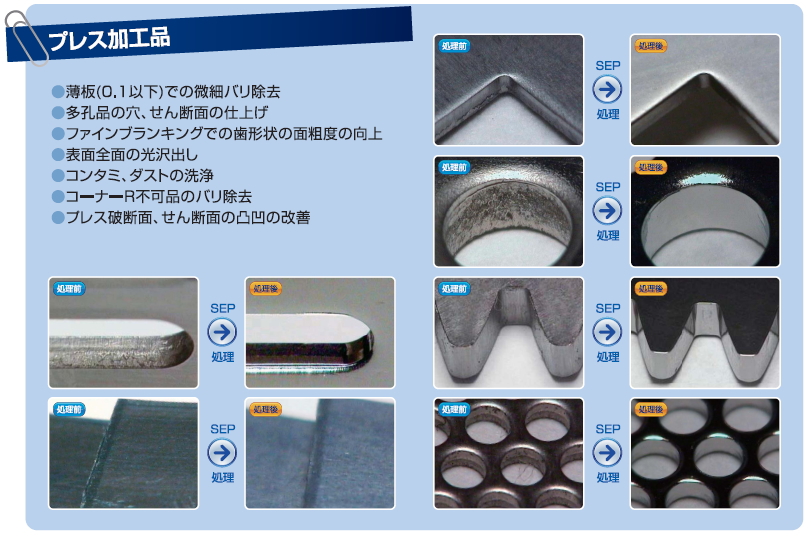

| 微細バリ除去プロセス |

SEP処理によるバリ取りモデル

|

|

|

処理前

下からニョキとしてるのが

バリです。 |

|

処理1

バリが若干小さくなっている。 |

|

|

|

|

|

|

処理3

バリは、製品から完全脱落。

(微細なバリについては溶解) |

|

処理2

バリの根の部分が薄くなり製品から取れそうになっている。 |

* 上記のことからSEP処理でバリを除去する上で重要なことは

バリの高さではなくバリの根の部分の厚みである。 |

|

|

| 試作依頼 |

| だれが |

やること |

どのくらい |

| あなた |

1、  OR OR 先ずはメールかお電話にて処理目的、 先ずはメールかお電話にて処理目的、

材質、大きさ、数量についてお聞かせください。

処理の可否を判断し報告いたします。 |

数分 |

|

処理可能な場合

|

|

運送会社

OR

あなた |

2、  を を  製品を弊社宛に 製品を弊社宛に

送ってください。

|

1日 |

|

|

|

| SEP技研㈱ |

3、  処理条件選定 処理条件選定

OR

量産法案検討

|

3~7日

程度 |

|

|

|

SEP技研㈱

&

運送会社 |

4、   を を

SEP処理した製品に写真データをお付けして

お返しします。 |

1日 |

|

|

|

| あなた |

5、

SEP処理した製品と写真データをもとに量産に使うか

どうか考えてみてください。 |

? |

|

|

|

| 世界中の人々 |

6、

SEP処理した製品は様々な分野で活躍しております。 |

|

|

| 試作補足 |

SEPの名文句のひとつに「百聞は、1試作にしかず!」っていうのがあります。

つまり百回聞くより1回試作をしてください。ってことです。

ぜひ御社の製品で体感し味わってきてください。

必ずや感動していただけると自負しております。

|

|

|